在双碳背景下,光伏电池技术进入新旧迭代的关键期,随着光伏电池中传统的PERCP型单晶电池已经接近其效率的天花板,HJT电池正在与TOPcon电池争夺下一代主流技术路线的地位,目前HJT最高实验室效率可达26.81%,大幅优于TOPCon技术,技术发展前景十分可观。

针对异质结电池目前存在的银浆耗量高、不易粘结及水汽敏感等特性,明冠新材研发出适配HJT电池片的封装栅线承载膜、异质结电池皮肤膜、异质结电池专用POE胶膜及高阻水背板,在封装材料上进一步为异质结电池增效降本打开空间。

N型技术迎来发展春天,HJT技术发展潜力巨大

2022年下半年以来,由于新技术的不确定性,PERC产能的扩张处于停滞的状态,新建产能主要以N型产能为主,预计到2023年N型电池片产能将达到234GW,占比30%。现阶段HJT 的生产成本相对较高,且与TOPCON 量产转换效率并未拉开距离,2023年产能约48GW,占比达20.37%(N型总产能)。

从性能上看,HJT电池综合了晶体硅电池与薄膜电池的优势,具备高转换效率、低光衰、稳定性高、衰减率低等特性,HJT技术发展潜力巨大,有望成为未来电池片主流技术之一。目前设备端已不再成为制约HJT技术发展的核心因素,中短期内对于企业来讲硅片薄片化、非硅成本中对于银浆耗量下降、靶材价格下降的探索更为核心。

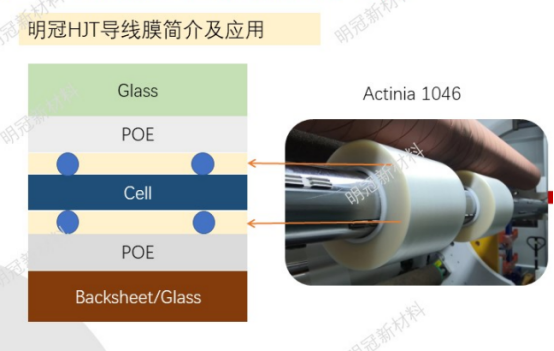

无主栅+封装栅线承载膜,降低45%耗银量

针对如何降低银浆耗量,无主栅技术顺势而生。得益于HJT电池表面导电的特性,取消金属栅线电极,直接贴合低温合金包覆的铜丝到TCO上,减少焊带焊点反对电池片面积的遮挡,形成欧姆接触,可制造无主栅电池。这种新技术也对电池封装配套提出新的要求,为此明冠新材研发出异质结电池封装栅线承载膜Actinia1046,通过导电丝与承载膜复合,经过串接、叠层与层压工艺,使低温焊丝与电池片完全贴合,增强低温焊丝与电池片粘结性的同时,也可使HJT电池片低温银浆用量降低45%至100mg,实现了HJT电池成本的大幅降低;此外异质结电池封装栅线承载膜Actinia1046还具有优异的透光性能与工艺性,不阻隔光热的同时还能使低温焊丝与电池片完全接触,在组件内部形成良好的电路,提升产品良率与光电转换效率。

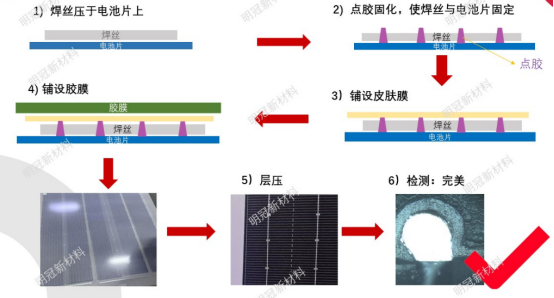

MBB技术+电池皮肤膜,提升组件可靠性

针对市场上使用更为广泛的MBB技术,明冠新材也提出了电池皮肤膜产品。不同于传统的封装方式——直接将焊丝与封装胶膜结合,电池皮肤膜可铺设于焊丝与胶膜之间,有效避免电池产生脱焊问题,通过PCT96h及CH2000测试后,与HJT电池片仍具有良好的剥离力,抗UV性能良好,具有优异的粘结性能和较低的流动性,可有效控制栅线与电池片的接触不发生偏移,有效降低电阻减少功率衰减;同时该膜与 POE/EVA 等其他封装材料属同类型产品,具有较好的粘结性,可杜绝气泡和碎片、并片与移位的发生,提升组件可靠性;且从外观上看十分隐形,符合组件美观要求。

异质结电池专用POE胶膜已通过客户验证,批量使用

目前HJT电池封装技术的不适配性也正在困扰着电池厂家,明冠新材抓紧机遇,目前已率先研发出异质结电池专用POE胶膜,由于POE与EVA树脂材料结构差异,POE透水率要远远低于EVA材料,仅为2.6g/㎡-day,契合HJT电池高水汽阻隔要求,且经过DH3000测试后,外观无明显变化,与普通POE胶膜对比粘结性能大幅提升,目前已在客户端通过PID192h测试,并批量使用。

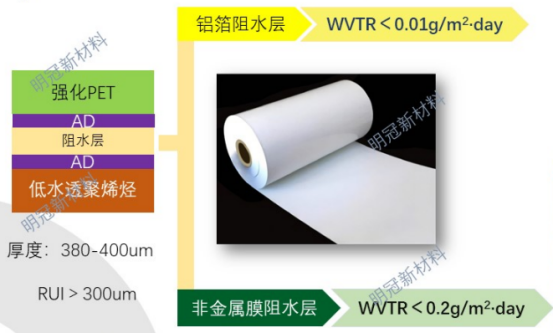

高阻水背板表现优异,有望快速占领市场

由于HJT电池具有较高的透水率要求,目前市场上常规背板的透水率约为1.8-2.3g/㎡-day(红外法:38℃,90%RH),而明冠新材研制的高阻水背板使用阻水层、强化PET及低水透聚烯烃复合而成,阻水层采用铝箔阻水层,其透水率可降至0.01g/㎡-day以下,阻水层采用非金属膜也可降至0.2g/㎡-day以下,大幅优于常规背板;高阻水背板还拥有超强的耐UV性,经UV600KWh老化测试后,黄变系数仅为2.3,满足国家一类地区25年使用寿命要求;其次,高阻水背板还具有较强的耐水解性,PCT48h后,拉升和剥离过程未出现分层现象,且在水煮老化测试后,仍具有较强的剥离力。目前非金属的高阻水背板正在多家HJT电池组件厂家做组件老化可靠性测试,待测试通过后有望快速占领市场。

异质结的提效降本不仅体现于“更高效”、“薄片化”、“去银化”、“无铟化”,更体现在封装方式上,明冠新材先声夺人,率先研发出适配HJT电池片的不同封装产品——封装栅线承载膜、异质结电池皮肤膜、异质结电池专用POE胶膜及高阻水背板,提供优质的封装配套解决方案,为电池片增效降本打开新的空间,给高效组件带来最优的质量和效率。

首页

首页